Rückwärts-Glasbohren

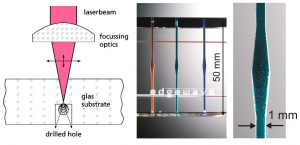

Das Bild unten illustriert eine innovative Anwendung des InnoSlab-Lasers, bei der präzise hohle Strukturen in Glas erzeugt werden, wie es mit konventionellen mechanischen Methoden unmöglich wäre. Bei dem patentierten Verfahren wird der Laserstrahl von der Oberseite in das Glas eingestrahlt und wird auf die gegenüberliegende Unterseite fokussiert. Im Unterschied zum Glasinnengravieren ist es dem verdampften Glasmaterial möglich, frei aus der Bearbeitungszone wegzuströmen. Durch geeignetes Auslenken des Strahls ist es möglich, sehr präzise und reproduzierbar Löcher mit einem beliebigen Querschnitt im Glas zu produzieren. Der erläuterte Prozess hat einige fundamentale Vorteile:

- Der Prozess ist höchst präzise und reproduzierbar, da der ausströmende Materialdampf nicht mit dem Laserstrahl in Wechselwirkung tritt; dies würde aufgrund der dadurch entstehenden Plasmaprozesse zu einer erheblichen Qualitätsreduktion führen.

- Die Tiefe und das Schachtsverhältnis (Tiefe der Bohrung in Relation zum Durchmesser) der Löcher ist nahezu beliebig skalierbar ohne das die Präzision des Prozesses darunter leidet: das Bild unten rechts zeigt Löcher mit einem Schachtverhältnis von etwa 50, beträchtlich größere Werte können ohne großen Aufwand erreicht werden.

- Der Querschnitt der Löcher kann gezielt entlang der Loch-Tiefe gändert werden : das im Bild gezeigte Loch hat eine präzise konische Erweiterung in der Mitte. Solche Bohrlöcher können mit keiner anderen Methode erzeugt werden.

- Aufgrund des illustrierten schichtweisen Abtragprozesses ist es möglich, nahezu jede dreidimensionale Struktur in Glas und anderen transparenten Materialien zu erzeugen.

Wird der InnoSlab-Laser mit einer Frequenz von 50kHz betrieben, so ist eine Volumen-Ablations-Rate von über 1 mm³/sec möglich. Glas-Wafer mit mehr als 1000 Löchern mit einem konischen Querschnitt können ohne Probleme hergestellt werden, die Dicke des Glas-Wafers betrugt gerade einmal 2mm. Die Bearbeitungszeit pro Loch beträgt 5 Sekunden. Das Schneiden von Glasplatten für Touch-Screen-Displays sowie 3D-Schneiden von Glaskondensern für die Strahlungsbündelung in Solarmodulen können mithilfe des Schicht-für-Schicht-Ablationsprozesses einfach realisiert werden. Bei Touch-Screen-Displays beispileweise beträgt die Dicke des Glases gerade einmal 0.7mm und eine maximale Schneidegeschwindigkeit von 10mm/sek ist mit dem Innoslab-Laser einfach erreichbar.

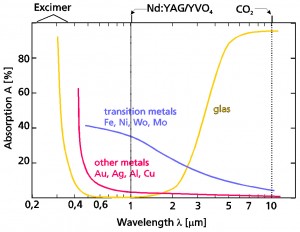

In der Vergangenheit war die Bearbeitung von Glas mithilfe von Lasern auf IR- und UV- Laser beschränkt, dies aufgrund der Tatsache, das Glas nur Laserstrahlung in diesen beiden Wellenlängenbereichen absorbiert (vgl. Bild rechts). Für die Wellenlänge von Festkörperlasern mit und ohne Frequenzverdopplung ist Glas höchst transparent. Somit kann nur ein sehr kleiner Bruchteil der Laserleistung in thermische Energie umgewandelt werden.

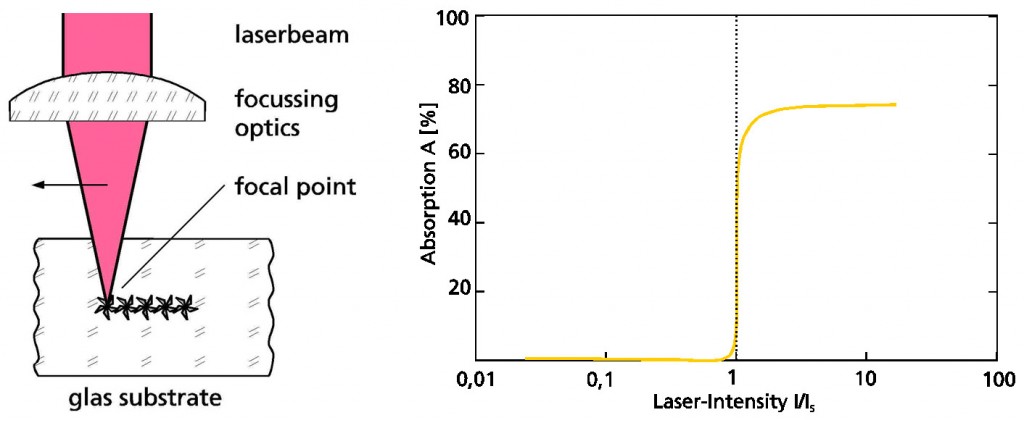

Wenn jedoch ein Laser auf einen sehr kleinen Punkt fokussiert wird und der Laser sehr kurze, intensive Pulse emittiert, erhält man eine sehr hohe Intensität im Fokuspunkt, die eine bestimmte Grenzintensität Is überschreitet (vgl. Bild unten). Bei Strahlintensitäten, die über dieser Grenzintensität liegt, wird eine Elektronenlawine erzeugt, die mit paar freien Ladungsträgern beginnt, die immer präsent sind. Aufgrund der stark erhöhten Dichte an Ladungsträgern wird der Absorptionskoeffizient für elektromagnetische Strahlung abrupt um mehrere 10% erhöht und die Laserleistung, die nun zu einem großen Teil absorbiert wird, führt zum Schmelzen und Verdampfen eines kleinen Teils des Materials. Bei diesem Prozess ist die Interaktion mit dem Material auf den Fokuspunkt des Laserstrahls begrenzt. Das Material, das sich über bzw. unter diesem Punkt befindet wird nicht von dem Laser beeinflusst.

Die Grenzintensität Is für diesen nicht-linearen Prozess ist beachtlich hoch: Sie liegt im Bereich von 109 bis 1010 W/cm2. Derartige Intensitäten können erreicht werden wenn zwei Bedingungen erfüllt werden: Zum einen wird ein Laser benötigt der eine hohe Strahlqualität bietet, so dass der Strahl auf einen sehr kleinen Fokuspunkt fokussiert werden kann. Zum anderen muss dieser Laser zugleich eine sehr hohe Pulsspitzenleistung erzeugen. Diodengepumpte, gütegeschaltete Festkörperlaser wie der Innoslab-Laser kombinieren diese beiden Eigenschaften und sind seit einigen Jahren kommerziell verfügbar.

Die Grenzintensität Is für diesen nicht-linearen Prozess ist beachtlich hoch: Sie liegt im Bereich von 109 bis 1010 W/cm2. Derartige Intensitäten können erreicht werden wenn zwei Bedingungen erfüllt werden: Zum einen wird ein Laser benötigt der eine hohe Strahlqualität bietet, so dass der Strahl auf einen sehr kleinen Fokuspunkt fokussiert werden kann. Zum anderen muss dieser Laser zugleich eine sehr hohe Pulsspitzenleistung erzeugen. Diodengepumpte, gütegeschaltete Festkörperlaser wie der Innoslab-Laser kombinieren diese beiden Eigenschaften und sind seit einigen Jahren kommerziell verfügbar.