Bohren

Eine innovative Anwendung des InnoSlab-Lasers ist Mikrobohren von Glas, bei der präzise hohle Strukturen mit Formen in Glas erzeugt werden, wie es mit konventionellen mechanischen Methoden unmöglich wäre. Bei dem patentierten Verfahren wird der Laserstrahl von der Hinterseite das Werkstücks eingestrahlt und wird auf die gegenüberliegende Seite fokussiert. Im Gegensatz zum Innengravieren und Schneiden ist es dem verdampften Glasmaterial möglich, frei von der Bearbeitungszone wegzuströmen. Durch geeignetes Ablenken des Strahls ist es möglich, sehr präzise und reproduzierbar Löcher mit einem beliebigen Querschnitt in Glas zu produzieren. Der erläuterte Prozess hat einige fundamentale Vorteile:

Der Prozess ist höchst präzise und reproduzierbar, da der ausströmende Materialdampf nicht mit dem Laserstrahl in Wechselwirkung tritt, was zu einer gravierenden Qualitätsreduktion führen würde aufgrund der dadurch entstehenden Plasmaprozesse;

Der Prozess ist höchst präzise und reproduzierbar, da der ausströmende Materialdampf nicht mit dem Laserstrahl in Wechselwirkung tritt, was zu einer gravierenden Qualitätsreduktion führen würde aufgrund der dadurch entstehenden Plasmaprozesse;- Die Tiefe und das Schachtverhältnis (Loch-Tiefe in Relation zum Loch-Durchmesser) der Löcher ist nahezu beliebig skalierbar ohne das etwas von der Genauigkeit des Prozesses verloren geht

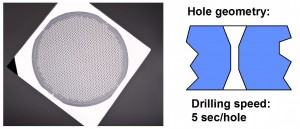

- Der Querschnitt der Löcher kann sich ändern entlang der Loch-Tiefe: Das Loch im Bild links hat eine präzise konische Erweiterung in der Mitte; solche Bohrlöcher können mit keiner anderen Methode erzeugt werden;

- Aufgrund des illustrierten schichtweisen Entfernungsprozesses ist es möglich nahezu jede dreidimensionale Struktur in Glas und glasartigen Materialien zu erzeugen.

Wird der InnoSlab-Laser mit einer Frequenz von 50kHz betrieben, so ist eine Volumen-Ablations-Rate von über 1mm³/sek möglich. Das Bild rechts zeigt einen Glas-Wafer mit mehr als 1000 Löchern mit einem konischen Querschnitt. Die Dicke des Glas-Wafers beträgt gerade einmal 2mm. Die Bearbeitungszeit per Loch beträgt 5 Sekunden.

Wird der InnoSlab-Laser mit einer Frequenz von 50kHz betrieben, so ist eine Volumen-Ablations-Rate von über 1mm³/sek möglich. Das Bild rechts zeigt einen Glas-Wafer mit mehr als 1000 Löchern mit einem konischen Querschnitt. Die Dicke des Glas-Wafers beträgt gerade einmal 2mm. Die Bearbeitungszeit per Loch beträgt 5 Sekunden.

Schneiden

Ganzkörperschneiden von Glasplatten für Touch-Screen-Displays sowie 3D-Schneiden von Glaskondensern  zum Fokussieren der Strahlung in Solarzellen können mithilfe des Schicht-für-Schicht-Ablationsprozesses realisiert werden. Beispiele kann man im Bild links sehen. Im Falle von Touch-Screen-Displays beträgt die Dicke des Glases gerade einmal 0.7mm. Die maximale Schneidegeschwindigkeit beträgt 10mm/sek.

zum Fokussieren der Strahlung in Solarzellen können mithilfe des Schicht-für-Schicht-Ablationsprozesses realisiert werden. Beispiele kann man im Bild links sehen. Im Falle von Touch-Screen-Displays beträgt die Dicke des Glases gerade einmal 0.7mm. Die maximale Schneidegeschwindigkeit beträgt 10mm/sek.